폐플라스틱 재활용해 재생 원료 생산하는데

중국선 새 플라스틱 써 단가 40% 낮춰 거래

국내 일부 기업 사용 “‘그린워싱’ 논란될 것”

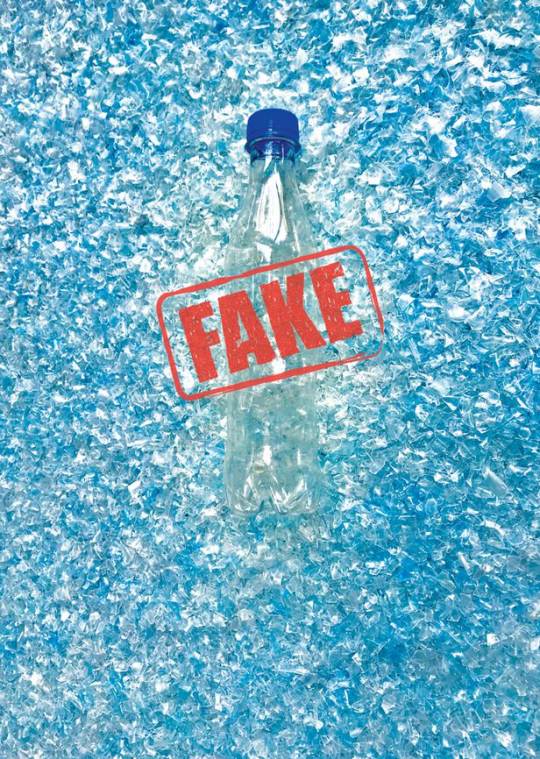

‘친환경 바람’을 타고 플라스틱 재생 원료 가격이 치솟으면서 재생 원료용 플라스틱을 생산하는 기현상까지 나오고 있다. 소비자가 사용하고 수거된 폐플라스틱을 재활용하는 게 아니라 플라스틱을 생산하자마자 재생 원료로 둔갑해버리는 것이다.

국내 재활용 업계 관계자는 지난 10일 더나은미래와 통화에서 “중국 현지의 일부 제병 공장에서 페트병을 만들자마자 잘게 부숴 바로 재생 원료 생산 업체로 보내고 있다”며 “전혀 재활용이라고 볼 수 없지만 가격 경쟁력을 무기로 국내에서도 유통하고 있다”고 했다.

국내 시장에 퍼지는 ‘가짜 재생 원료’

일반적으로 재생 원료는 소비자로부터 수거된 ‘PCR(Post-Consumer Recycled) 플라스틱’으로 만들어야 한다. 시장에 유통된 폐플라스틱을 수거하고 선별, 세척 과정을 거쳐야 하기 때문에 재생 원료 생산 단가도 높아진다. 통상적으로 플라스틱 재생 원료를 생산하기 위해선 t당 수거·선별 비용이 20만원, 세척 비용이 30만원가량 든다. 업계에 따르면, 폐플라스틱 대신 ‘버진칩 플라스틱’으로 재생 원료를 생산하면 공정이 짧아지고 생산 단가도 확 낮출 수 있다. 또 불순물이 없어 품질도 우수하다. 재생 원료를 수입해야 하는 기업과 ‘가짜 재생 원료’ 생산으로 수익을 내는 기업의 이해가 맞아떨어진 것이다.

최근 글로벌 소비재 기업들은 세계 각국의 환경 규제 강화 조치에 맞춰 재생 원료 확보에 집중하고 있다. 유럽연합(EU)은 2025년까지 플라스틱 포장재의 재활용 비율을 55%까지 확대하고, 일본은 2030년까지 플라스틱 재활용 비율을 60%까지 늘릴 계획이다. 이에 따라 코카콜라, 펩시, 에비앙 등 페트병을 사용하는 음료 기업들은 물론 나이키, 아디다스 등 의류 기업들도 발등에 불이 떨어졌다.

늘어나는 수요에 따른 재생 원료 가격도 급등세다. 화학 시장 전문 조사 기관 ICIS에 따르면, 지난달 기준 재활용 페트를 잘게 부순 플레이크 형태의 재생 원료 가격은 1t당 1700유로(약 232만원) 수준이다. 불과 3개월 만에 약 10%(150유로) 인상됐다. ICIS는 “플레이크 가격을 집계하기 시작한 2006년 이후 최고 수준”이라고 했다.

플라스틱 재생 원료 가격은 생산 국가마다 차이를 보이는데 중국산 가격이 압도적으로 싸다. 업계에서는 ‘가짜 재생 원료’의 생산 기지로 중국을 지목하고 있다. 재활용 업계의 한 관계자는 “일본산은 t당 200만원, 국산은 180만원 선에서 거래되는데 중국산은 훨씬 저렴한 150만원 수준”이라며 “중국산은 새 플라스틱을 사용해 생산 단가를 40% 가까이 줄이고 있다”고 설명했다.

중국산 가짜 재생 원료는 국내 시장에서 영역을 넓히고 있다. 관세청 수출입 통계에 따르면 장섬유로 활용할 수 있는 수준의 재생 원료의 중국 수입 물량은 2019년 7만4630t에서 2020년 9만8866t, 2021년 10만8593t으로 3년 만에 45%가량 증가했다. 한국순환자원유통지원센터 관계자는 “ESG 경영을 내세우는 국내 기업들이 재생 원료 사용량을 늘리면서 비교적 값싼 중국산 원료를 찾고 있다”고 설명했다.

전문가들은 가짜 재생 원료를 사용하는 기업들이 ‘그린워싱’ 논란에 휩싸일 수 있다고 지적했다. 이영애 인천대 소비자학과 교수는 “재활용 공정을 거치지 않은 재생 원료를 사용하는 건 소비자를 기만하는 행위”라며 “자원 순환이라는 본래 취지를 훼손하면서 친환경을 강조하는 게 바로 그린워싱”이라고 했다.

재생 원료를 수입하는 기업들도 이러한 상황을 모르지 않는다. 섬유 업계 관계자는 “그린워싱 문제로 해외에선 일부 중국 기업의 재생 원료를 수입 금지하기도 했다”며 “국내 기업들은 가격이 싸다 보니 쉬쉬하며 중국산을 사용하고 있다”고 했다.

자원 순환에 투자한 기업들 피해 우려

중국산 가짜 재생 원료의 확산은 이제 막 성장 단계에 선 국내 재생 원료 시장에 고스란히 피해로 돌아온다. 정부는 지난 2020년부터 플라스틱 재생 원료에 대한 내수 시장 활성화를 위해 다양한 정책을 내놨다. 산업통상자원부는 2020년 1월부터 ‘리사이클 섬유패션 소재 제조 활성화 지원사업’을 추진했다. 전 세계적 트렌드인 리사이클 소재 시장에 대응하기 위해 국내 시장의 기반을 다지기 위해서다. 환경부도 지난해 2월 재활용 업체 지원 등을 통해 2022년까지 수입에 의존하던 고품질 페트 재생 원료를 전량 국내 생산으로 대체하겠다고 밝힌 바 있다.

정부 정책에 따라 고품질 재생 원료 생산 설비에 투자한 업체들은 손해를 보고 있다. 경북 고령의 플라스틱 재생 원료 생산 기업 ‘DY폴리머’는 고품질 재생 원료 설비에 투자해 생산 시설을 갖췄지만, 연간 생산량은 200t 수준에 머물러 있다. 국산 재생 원료를 찾는 곳이 없기 때문이다. 김동현 DY폴리머 총괄실장은 “고품질의 장섬유 재생 원료를 생산하기 위해 10억원을 들여 마련한 설비들이 사실상 무용지물이 된 상태”라고 했다. 또 다른 재활용 업체 관계자는 “국내 고품질 재생 원료를 주문하는 고객 대부분은 이벤트성 홍보 목적으로 극소량만 원한다”며 “이러한 현상이 계속되면 우리나라 자원 순환 체계는 결국 수입 원료에 의존할 수밖에 없게 된다”고 했다.

전문가들은 장기적으로 바람직한 자원 순환 체계를 구축하기 위해선 국내 재생 원료 시장 활성화를 위한 지원이 필수적으로 이뤄져야 한다고 강조했다. 장용철 충남대학교 환경공학과 교수는 “국내에서 생산된 재생 원료를 의무적으로 사용하도록 하는 방향으로 제도가 개선돼야 한다”면서 “국내 자원 순환 체계를 거친 재생 원료가 합리적인 가격으로 유통될 수 있어야 진정한 의미의 재활용을 이룰 수 있다”고 했다. 환경부 관계자는 “내수시장 활성화를 위해 공공에서 우선으로 국내 재생 원료를 사용하도록 하는 등 법 제도를 정비하고 있다”고 했다.

강명윤 더나은미래 기자 mymy@chosun.com